Klimaneutral bis 2050: thyssenkrupp krempelt die Produktion von Stahl um, und treibt damit die Industrie in Deutschland auf dem Weg in eine klimagerechte Zukunft voran.

Stahl bestimmt weite Teile unseres Alltags. Autos, Kühlschränke, Brücken: undenkbar ohne Stahl. Genauso wenig wie Elektromotoren, Windräder, Wasserstoff-Pipelines – Produkte, die für eine klimafreundliche Zukunft besonders wichtig sind. Stahl benötigt in der Herstellung allerdings viel Kohle und Energie und belastet die Atmosphäre dadurch mit CO2.

Emissionen vermeiden, Klimaziele erreichen

Die Klimaziele, denen sich die Bundesrepublik Deutschland verschrieben hat, sehen vor, bis 2050 zwischen 80 und 95 Prozent weniger Treibhausgasemissionen zu verursachen als im Jahr 1990. Den Zielen hat sich auch thyssenkrupp Steel Europe (tkSE) verschrieben. Noch entstehen in Duisburg mehr als zwei Prozent der jährlichen CO2-Emissionen hierzulande, doch bis 2050 soll jede Tonne Stahl aus Duisburg klimaneutral sein.

Beim Traditionsunternehmen aus dem Ruhrgebiet schlägt das Herz der europäischen Stahlindustrie. Kein Unternehmen in Deutschland stellt mehr Stahl her, um die zehn Millionen Tonnen pro Jahr. Mit einem Produktionsanteil von 25 Prozent ist Deutschland wiederum der wichtigste Stahl-Standort in Europa. Dass thyssenkrupp sich das Zwischenziel gesetzt hat, bis zum Jahr 2030 seinen Anteil an CO2-Emissionen um 30 Prozent im Vergleich zum Jahr 2018 zu senken, hat deshalb Signalwirkung für die gesamte europäische Industrie.

So entsteht grüner Stahl

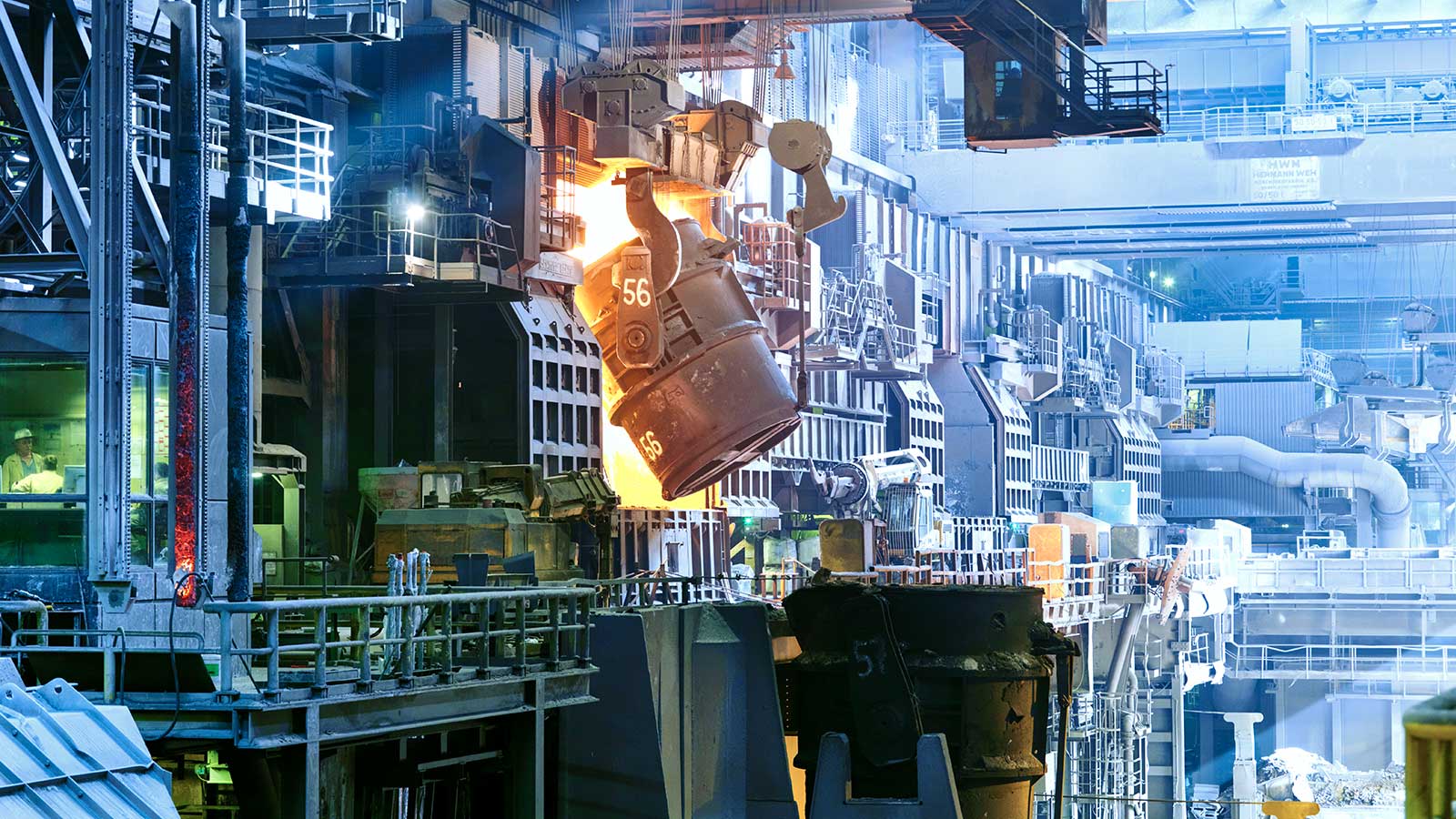

Der Unterschied zwischen traditionellem und grünem Stahl ist unsichtbar. Das Produkt ist qualitativ das gleiche. Es ist der Herstellungsprozess, der sich unterscheidet. Im traditionellen Prozess wird Eisenerz im Hochofen eingesetzt, um Roheisen zu gewinnen. Dazu wird als zusätzliches „Reduktionsmittel“ Kohlenstaub in den Hochofen eingeblasen. Dieser entreißt dem Eisenerz den Sauerstoff („Reduzieren“) und erzeugt so reines Eisen – verbindet sich dabei aber zu Kohlenstoffdioxid (CO2). Zusätzlich wird das Roheisen im Hochofen eingeschmolzen. Dieser gesamte kohlebasierte Prozess wird jedoch bald Geschichte sein.

Im November 2019 hat thyssenkrupp Steel zum weltweit ersten Mal an einer der 28 Blasformen in einem Hochofen Wasserstoff (H2) statt Kohlestaub eingeblasen. Anstatt CO2 entsteht so Wasserdampf. Die Versuche an einer Blasform wurden mittlerweile erfolgreich abgeschlossen, im nächsten Schritt soll die Technologie auf alle Blasformen des Ofens ausgeweitet werden. Auf diese Weise können bis zu 20 Prozent der CO2-Emissionen des Ofens eingespart werden, sagt der Chief Technology Officer bei tkSE, Dr. Arnd Köfler, der auch Mitglied des Nationalen Wasserstoffrats ist, den die Bundesregierung im Rahmen ihrer Nationalen Wasserstoffstrategie einberufen hat.

Vom kohlebasierten Prozess zum emissionsfreien Hochofen 2.0

Es ist ein großer Schritt, um die Stahlherstellung klimaneutraler zu machen. Doch da in einem klassischen Hochofen immer auch Koks verbrannt wird, geht es nicht ohne CO2. Der Wasserstoffeinsatz im bestehenden Hochofen ist deshalb nur eine Übergangstechnologie. Perspektivisch werden es neue Anlagen sein, die „Hochöfen 2.0“, die komplett klimaneutral arbeiten – und eigentlich Direktreduktionsanlagen heißen. Hier wird Eisenerz zu einem festen Eisenschwamm reduziert – ein Prozess, der Gas erfordert. Wird dazu Wasserstoff verwendet, arbeitet die Anlage emissionsfrei – und wird dieser Wasserstoff klimaneutral hergestellt, ist der gesamte Prozess emissionsfrei.

Der Eisenschwamm muss im Anschluss daran noch zu Roheisen eingeschmolzen werden. Dazu wird in einem integrierten Schmelzaggregat Strom genutzt, der künftig aus erneuerbaren Energien kommen soll. So lassen sich alle Funktionen der bisherigen Hochöfen durch einen neuen, klimaneutralen Herstellungsprozess ersetzen. 2024 soll die erste neue Direktreduktionsanlage in Duisburg stehen, 2026 folgt das erste Schmelzaggregat. Bis 2030 will das Unternehmen so etwa drei Millionen Tonnen grünen Stahl pro Jahr produzieren – ein Drittel der gesamten Produktionskapazität.

Das Ruhrgebiet als Vorreiter der industriellen Transformation

Der Erfolg des Konzepts, grünen Stahl zu produzieren, eröffnet für die gesamte Region und ihre Unternehmen Chancen. Denn allein für den vollständig umgerüsteten Hochofen, in den Wasserstoff eingeblasen wird, benötigt tkSE rund 20.000 Tonnen Wasserstoff pro Jahr. Bis 2050 rechnet das Unternehmen mit einem Bedarf von 720.000 Tonnen. Um diese Mengen sicherzustellen, setzt thyssenkrupp auf Partnerschaften mit verschiedenen Unternehmen aus der Region wie Air Liquide, RWE, STEAG, Equinor oder OGE. Im Mittelpunkt steht dabei stets die Frage, wie das Werk in Duisburg kurz- und langfristig mit klimaneutralem Wasserstoff beliefert werden kann – denn der ist heute noch ein rares Gut.

Um den Standort Duisburg herum entstehen damit nicht nur weitere Expertise und neue Bedarfe nach klimafreundlichen Technologien, die in lokalen Kooperationen zum Markthochlauf gebracht werden können – mit seiner Strahlkraft in die europäischen Industrien sendet thyssenkrupp starke Signale für eine klimafreundliche Zukunft der Produktion in die Industrie. Daraus ergibt sich eine einzigartige Chance, dem Stahlstandort Duisburg und Stahl im Ruhrgebiet eine Zukunftsperspektive zu geben. Das Unternehmen kann zum Vorreiter in eine klimaneutrale Zukunft werden. Oder, wie es Ministerpräsident Armin Laschet kürzlich sagte: „thyssenkrupp hat die Chance, erneut Industriegeschichte zu schreiben.“